|

|

|

Каталог статей |

|

Эффективное производство

ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО

Рынок предъявляет очень жесткие требования к качеству продукции. Но качество продукции может обеспечить только эффективное производство, которое в состоянии в кратчайшие сроки осуществить подготовку производства и наладить серийный выпуск изделий.

Для повышения эффективности производства необходима комплексная автоматизация, включающая в себя три этапа:

1. Автоматизация технической подготовки производства (ТПП).

2. Автоматизация производственного цикла, включая оперативное и календарное планирование, снабжение и сбыт продукции.

3. Автоматизация управления производственным циклом.

В современных рыночных условиях автоматизация производства реализуется путём внедрения комплексных компьютерных технологий, объединяющих в единое целое стадии производственного процесса: управление, планирование, проектирование и изготовление продукции.

Рассмотрим поэтапный процесс реализации таких технологий.

Для автоматизации ТПП внедряются системы сквозного проектирования (CAD/ СAM/ СAE - системы). CAD/ CAM/ CAE – системы охватывают все стадии конструирования (CAD – Computer Aided Design), инженерного анализа (CAЕ – Computer Aided Engineer), изготовления изделий (CAM – Computer Aided Manufacturing).

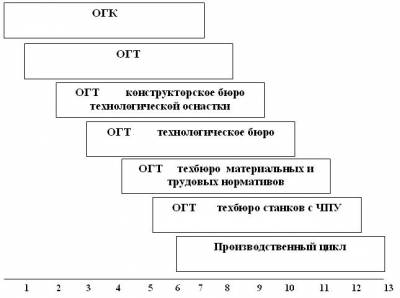

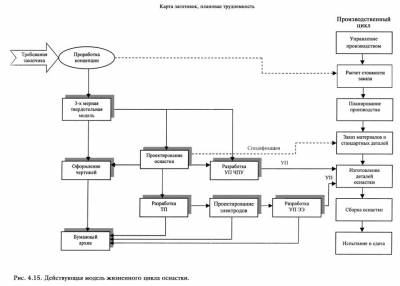

Такие системы позволяют значительно сократить цикл «Проектирование – производство» за счет возможности сквозного параллельного процесса проектирования и обеспечивают комплексное решение вопросов технической подготовки производства новых изделий: разработку конструкторской и технологической документации на изделие и технологическую оснастку, управляющих программ на станки с ЧПУ (рис.1).

Конструктор ОГК создает трехмерную твердотельную модель изделия, используемую на любой стадии подготовки производства в единой информационной среде, позволяющей одновременно вести работу нескольким подразделениям без потери информации между ними .

Технологи ОГТ начинают проводить технологический контроль (этап 1) и выдают ТЗ на проектирование оснастки в КБ по проектированию технологической оснастки (этап 8).

Параллельно технологам начинет работу конструкторское бюро (КБ) ОГТ по проектированию технологической оснастки (2 этап). Практически одновременно подключаются все остальные подразделения:

• Технологическое бюро проводит анализ технологичности конструкции оснастки и деталей по видам обработки. Выпускает карту заготовок (Этап 3).

• Техбюро материальных и трудовых нормативов начинает расчёт материальных и трудозатрат (этап 4).

• Техбюро станков с ЧПУ начинает разработку управляющих программ для станков с ЧПУ (этап 5).

• В это время в заготовительном цехе начинается выпуск заготовок по данным карты заготовок, разработанной на третьем этапе (этап 6).

• В механическом цехе начинается подготовка к изговлению деталей.

• После выдачи конструкторской документации на детали из отдела главного конструктора (ОГК) (этап 7) технологи выдают техническое задание на проектирование оснастки (этап 8).

• КБ отдела главного тезнолога выдаёт конструкторскую документацию на оснастку (этап 9).

• Техбюро выдаёт техпроцессы на изготовление оснастки (этап 10).

• Техбюро материальных и трудовых нормативов выдаёт нориативы на изговление оснастки(этап 11).

• Техбюро станков с ЧПУ выдаёт УП на станки с ЧПУ (этап 12).

• Обратите внимание, что первый этап начинается практически одновременно с началом проектирования изделия. Выпуск заготовок (6 этап) начинается до выдачи рабочей КД на изделие (7 этап).

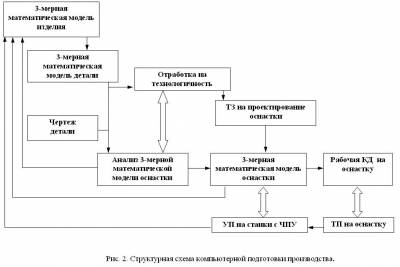

Следовательно, такая организация работ с помощью CAD/ СAM/ СAE- систем в несколько раз сокращает сроки подготовки производства и исключает возможность появления ошибок, т.к. все участники процесса работают в режиме реального времени и оперативно устраняют все недочёты (рис. 2).

1. Анализ технологичности конструкции изделия и деталей по видам обработки, выдача ТЗ на проработку оснастки.

2. Инженерный анализ технологической оснастки.

3. Анализ технологичности конструкции оснастки и деталей по видам обработки, карта заготовок.

4. Расчет материальных и трудовых нормативов.

5. Разработка УП на станки с ЧПУ.

6. Выпуск заготовок.

7. Выдача рабочей КД на изделие.

8. Выдача ТЗ на проектирование и изготовление оснастки.

9. Выдача рабочей КД на оснастку.

10. Выдача технологических процессов на изготовление оснастки.

11. Выдача материальных и трудовых нормативов на изготовление оснастки.

12. Выдача управляющих программ на станки с ЧПУ.

13. Сдача оснастки заказчику.

Рис. 1. Этапы жизненного цикла оснастки автоматизированного производства

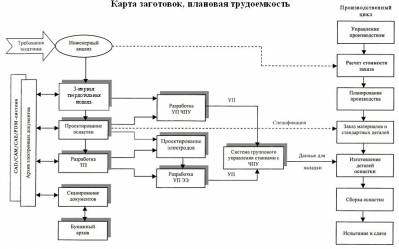

Внедрение CAD/ СAM/ СAE- систем в несколько раз сокращает сроки подготовки производства, но жизненный цикл изделия сводится к функционированию отдельных подсистем в режиме традиционной бумажной технологии из-за отсутствия на предприятии системы управления документооборотом (PDM – системы: Product Data Management). (Рис. 3).

Рис. 3. Жизненный цикл оснастки автоматизированного производства.

Для того, чтобы перейти к безбумажной технологии на всех этапах жизненного цикла оснастки: планирования, технической подготовки производства, производственного цикла, снабжения и сбыта – необходимо создание единой информационной среды предприятия (рис. 4).

Рис. 4. Единое информационное пространство предприятия.

Внедрение компьютерных технологий - мощный резерв повышения эффективности производства. Но практически на любом предприятии имеются и другие факторы, которые вы, как будущие руководители, не имеете права забывать.

Во-первых, никогда производство не будет эффективным, если работники получают низкую заработную плату.

Во-вторых, специалисты предприятия должны:

1. Четко представлять стратегию развития предприятия.

2. Довести ее до каждого работника, чтобы для реализации поставленных целей заработал человеческий фактор.

В-третьих, прогрессивная технология.

Необходимо смелее внедрять прогрессивные методы формообразования заготовок и прогрессивные методы их дальнейшей обработки (вы их изучаете по дисциплине «Технология машиностроения»).

Мы остановимся на одном эффективном способе лезвийной обработки - высокоскоростном фрезеровании концевыми фрезами (производительный способ изготовления штампов и пресс-форм).

На рис.5 представлена традиционная технология изготовления штампов и пресс-форм, которая требует больших затрат времени и средств на проектирование и изготовление электродов для электроэрозионных прошивочных станков.

Но, используя высокоскоростные металлорежущие станки с частотой вращения шпинделя до 40 тыс. оборотов в минуту и соответствующий режущий инструмент, традиционную технологию можно заменить на прогрессивную (рис.6).

В результате внедрения такой технологии эффективность производства (Э=Р/З) увеличивается за счет сокращения затрат – З на проектирование и изготовление электродов и приобретение дорогостоящих материалов для их изготовления; исключения случаев брака и сокращения времени на изготовление сложных деталей.

|

| Категория: Главная задача современного производства | Добавил: lunev2009 (14.02.2012)

|

| Просмотров: 1730 | Комментарии: 1

| Рейтинг: 4.2/4 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

Copyright MyCorp © 2026 |

|

|

|

Статистика |

|

|

Онлайн всего: 1 Гостей: 1 Пользователей: 0 |

|

|